تدریس دوره آموزشی ارزیابی و تحلیل ریسک به روش FMEA در شرکت لاما الکترونیک

تدریس دوره آموزشی ارزیابی و تحلیل ریسک به روش FMEA در شرکت لاما الکترونیک

در دوره آموزشی مدیریت ریسک ، تکنیک ها و روش های متعدد و مختلفی را در مراحل گوناگون همچون ارزیابی ریسک به کار می گیریم. یکی از رایج ترین و مشهورترین این روش ها، تحلیل ریسک به روش FMEA باشد. روش FMEA یا همان تحلیل حالات خرابی و آثار آن روشی است که تشریح و توضیح مفاهیم آن هر چند مقداری فنی است اما پیچیده و نامفهوم نمی باشد.

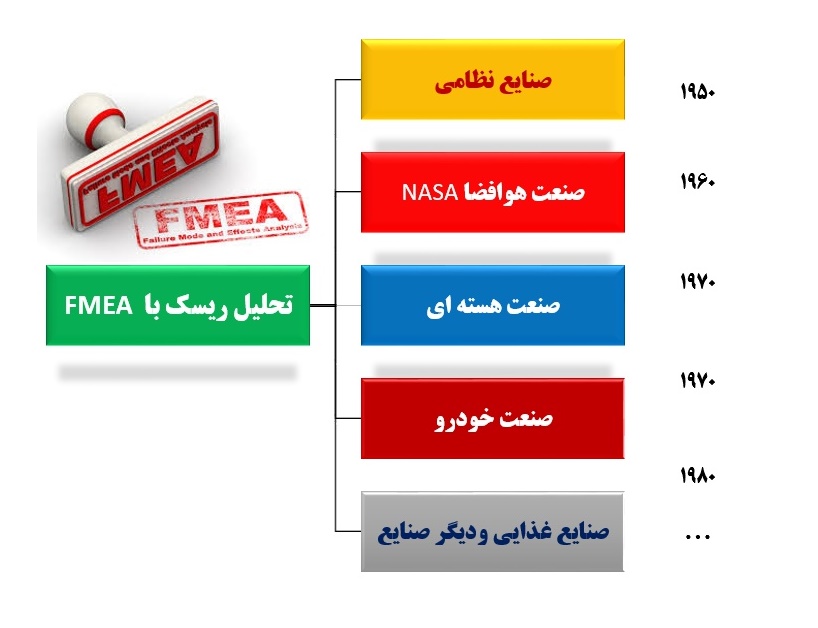

این روش اولین بار توسط سازمان هایی طراحی و ایجاد شد که وجود ریسک در طرح ها و پروژههایشان و وقوع برخی از آنها پیامدها، اثرها و آسیب های بسیار قابل توجهی به لحاظ تحقق اهداف، مسایل مالی و . . . را به همراه داشت. این تکنیک ابتدا به ساکن و در اواخر دهه ۱۹۴۰ میلادی و توسط مهندسان قابلیت اطمینان در سازمان های نظامی ایالات متحده به کار گرفته شد.

NASA آژانس فضایی آمریکا، در دهه ۱۹۵۰ و دهه ۱۹۶۰ تکمیل کننده و ادامه دهنده توسعه این تکنیک یعنی تحلیل ریسک به روش FMEA می باشد. ناسا این متد را به صورتی کارآمد، موثر و اثربخش به کار گرفته است و از نتایج ان برخوردار شده است. وقوع شکست و روی دادن ریسک ها در ناسا حتی از سازمان های نظامی نیز فاجعه بارتر و مهمتر بوده است. هر چند که در گذشته مواردی از وقوع حالت ریسک و بروز فاجعه نیز در پروژههای ناسا نیز دیده است. اما با این حال، حجم پروژه های جاهطلبانه آن و عدم وقوع مسایل و مشکلات و به فعل درنیامدن ریسک های متعدد احتمالی، نشانه کارآمد بودن این تکنیک هست.

آموزش ارزیابی ریسک دوره آموزشی مدیریت ریسک تحلیل ریسک به روش FMEA لاما الکترونیک – حسین عبدی مدرس ارزیابی ریسک

تکنیک FMEA پس از آن به وفور و فراوانی در صنایع دیگر همچون صنعت خودرو، صنایع هوایی، صنایع غذایی و . . . به کار گرفته شد. این تکنیک در صنعت خودرو بسیار محبوب و مورد توجه بوده و سرمنشاء افزایش قابلیت اطمینان در خودروهای تولیدی خودروسازان بزرگ و معتبر دنیا بوده است به حدی که روش و نحوه استفاده صحیح از تکنیک FMEA توسط چند مرجع معتبر در قالب رویه و نظامنامه منتشر شده و در مواقع مورد نیاز بازنگری شده و ویرایش جدیدتری از آن منتشر می گردد.

آخرین ویرایش نظامنامه – manual تکنیک FMEA به صورت مشترک توسط AIAG و VDA تدوین و منتشر شده است.

هفته پیش بنا به دعوت و هماهنگی که از سوی شرکت لاما الکترونیک صورت گرفته بود دوره تحلیل ریسک به روش FMEA را در محل این شرکت طی یک روز آموزش دادم.

تحلیل ریسک در فرآیند طراحی و توسعه محصول جدید DFMEA و تحلیل ریسک در فرآیند تولید PFMEA کاربردی بسیار مهم و اساسی دارد.

در این دوره مدیران و کارشناسان واحدهای طراحی محصول، مهندسی فرآیند، تحقیق و توسعه، مهندسی ابزار، تضمین کیفیت و کنترل کیفیت حضور یافتند.

DFMEA : Design Failure Mode & Effects Analysis

PFMEA : Process Failure Mode & Effects Analysis

ثبت دیدگاه

مایل به ملحق شدن به بحث هستید ؟به ما بپیوندید !