پروژه مشاوره ISO 9001 و IATF 16949 با دامنه کاربرد طراحی محصول (و توسعه نرم افزار) در شرکت دانش بنیان تجهیزات الکترونیکی خودرو

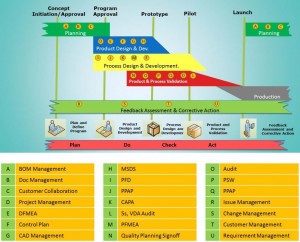

اگر بخواهم یکی از پروژه های مشاوره سال گذشته – ۱۳۹۷ را مرور کنم، پروژه مشاوره طراحی و استقرار سیستم مدیریت کیفیت الزامات خودروسازی IATF 16949:2016 (و ISO 9001:2015) که در یک شرکت دانش بنیان سازنده قطعات الکترونیکی خودرو، اجراء گردید را انتخاب می کنم. پروژه سیستم مدیریت کیفیت این شرکت، آیتم هایی را یکجا در خود داشت که معمولا پروژههای مشاوره استانداردهای مدیریتی، همزمان واجد آنها نیستند. برخی از موارد مهمتر به شرح زیر میباشند.

الف – الزامات بند ۸-۳- طراحی محصول در دامنه کاربرد سیستم مدیریت کیفیت IATF 16949

دامنه کاربرد سیستم مدیریت کیفیت، شامل الزامات بند ۸-۳- طراحی و توسعه محصول (و خدمات) میباشد. ماهیت سیستم طراحی مهندسی و توسعه محصول در این شرکت دانش بنیان، ایجاب می کرد که بند ۸-۳- طراحی محصول در دامنه کاربرد سیستم مدیریت کیفیت استانداردهای ایزو ۹۰۰۱ و IATF 16949 مستثنی نشود.

می دانید که مدیران ارشد شرکت ها و به تبع آن مدیران واحدهای تضمین کیفیت، در خصوص کاربرد بند طراحی محصول، هنگام تعیین دامنه کاربرد سیستم مدیریت استاندارد ایزو ۹۰۰۱ و IATF 16949 ، معمولا پرهیز می کنند از این که اعلام نمایند طراح محصول تولیدیشان می باشند و دلایلی هم البته دارند که عنوان نمایند مسئولیت طراحی محصول با شرکت نمی باشد. تیم های ممیزی و سرممیزان CBها نیز پیش از این، (در پارهای اوقات و زمان هایی که مدیریت شرکت بر عدم شمول طراحی محصول پافشاری می کرد) اصراری بر این مسئله نداشتند و استثناء را می پذیرفتند.

با این حال به دلایلی چون بازنگری و انتشار ویرایش جدید استانداردهای ISO 9001 و IATF 16949 ، محدودیت های اخیر ایجاد شده در روابط و همکاری با شرکت های معتبر بین المللی و همچنین حرکت خودروسازان بزرگ کشور و شرکت های قطعه ساز در زنجیره تأمین قطعات خودرو به سمت داخلی سازی و خودکفایی، تعداد شرکتهایی که طراحی محصول را در دامنه کاربرد سیستم مدیریت کیفیت و Scope ممیزی و گواهینامه خود قرار می دهند بهطور محسوس و معناداری رو به فزونی گذاشته است.

برخی از اجزاء سیستم طرح ریزی و پیاده سازی شده برای الزامات بند ۸-۳- طراحی و توسعه محصولات و خدمات، این موارد را شامل شدند :

- تحلیل حالات و آثار شکست در مرحله و فاز طراحی محصول انجام شد و مطابق با تحلیل صورت گرفته، سند و مدرک DFMEA تهیه و تدوین گردید. برای این کار، الزامات کارکردی و نیازمندی های Functional مورد نظر مشتری و همچنین موقعیت محصول و تعامل آن با قطعات همجوار و تبادل مواد، انرژی و اطلاعات با محیط خود در نمایش بلاک دیاگرام – Block Diagram تهیه شده برای آن نیز در نظر گرفته شد.

می دانید که در تحلیل حالت ها و اثرات شکست برای فرآیند – PFMEA ، مدارک و مستندات Design FMEA ، کاربرد دارد و مورد استفاده قرار می گیرد.

نکته جالب در انجام تحلیل ریسک به روش FMEA برای طراحی محصول، این مسئله است که بر خلاف FMEA فرآیند که برای کاهش عدد RPN تنها می توانستید اعداد وقوع – O و تشخیص – D را با انجام اقدامات اصلاحی، خطاناپذیرسازی و پروژههای بهبود کاهش دهید در DFMEA می توانید با تغییر در طراحی محصول، عدد مربوط به شدت – S را نیز کاهش داده و نمره اولویت ریسک را بهبود دهید.

- در نظر گرفتن و بر شمردن آیتم ها و موارد ضروری و الزامی که در طراحی محصول باید مد نظر قرار گیرند. این موارد شامل آیتم هایی است که در بند ۸-۳-۳- ورودیهای طراحی محصول در متن استاندارد ISO 9001:2015 و بند ۸-۳-۳-۱- در متن استاندارد IATF 16949:2016 درج شده اند. این ورودی ها معمولا کمتر، مدنظر قرار میگیرند.

مواردی همچون قابلیت تعمیر و تعمیرپذیری، مسائل مربوط به زمان بندی و مدت زمان اجرای پروژه و همچنین اهداف هزینه ای اجرای طرح از جمله این آیتم های ورودی طراحی محصول می باشند.

الزامات فاکتورهای مهندسی انسانی و مسائل مربوط به ارگونومی و همچنین الزامات ایمنی و بهداشت حرفهای به همراه ملاحظات زیست محیطی نیز از جمله این موارد میباشند که در طراحی فرآیند ساخت و تولید محصول طراحی شده بایستی مد نظر قرار گیرند. این موارد در استاندارد قبلی الزامات سیستم مدیریت کیفیت صنعت خودرو یعنی ISO TS 16949 و ایزو ۹۰۰۱ ویرایش ۲۰۰۸ جزء ورودی های الزامی نبودند.

- طراحی محصول با در نظر گرفتن خروجی و نتایج تحلیل هایی مانند طراحی برای مونتاژ – DFA و طراحی برای ساخت – DFM صورت پذیرفت. اجرای مفاد این الزام جهت انتقال مطلب، برآورده نمودن اهداف استاندارد و گرفتن خروجی مورد نظر با دشواریهایی هموار بود. با این حال رویه مناسب مورد توافق قرار گرفت و چند مورد معدود به عنوان مصداق ها و شواهد تحقق این الزام، شناسایی و اجراء شد و مستندات ضروری، ایجاد گردید. شواهدی از پیاده سازی این الزام در ممیزی نهایی CB ارائه شد.

- اهداف کیفی شامل تعهد سازنده برای حداقل تعداد کارکرد الزامی این تجهیز در طراحی محصول مورد نظر قرار گرفت. این مهم از طریق انتخاب قطعات و مواد اولیه مناسب و همچنین اعمال تغییرات در فرآیند تولید، صورت پذیرفت.

- محاسبه قابلیت اطمینان برای محصولات طراحی و تولید شده انجام گردید. با توجه به الکترونیکی بودن محصول مد نظر تابع توزیع احتمال نمایی برای برآورد و محاسبه تابع قابلیت اطمینان R(a) استفاده شد. البته ضروری است گفته شود که با هدف ساده کردن محاسبات در اجرای اولیه این الزام و به قصد پرهیز از پیچیده شدن معادله تابع توزیع قابلیت اطمینان از یک قسمت جزئی مکانیکی صرفنظر گردید. توضیحات ارائه شده در ممیزی نهایی به سرممیز محترم CB از توفنورد TUV NORD ، ایشان را قانع نمود که محاسبات انجام شده، انحراف موثر و قابل توجهی در برآورد و محاسبه درصد اطمینان در مقدار مشخصی کارکرد محصول و به عنوان مثال در یکصدهزارمین کارکرد قطعه، نگذاشته است.

ب – الزامات بند ۸-۳-۲-۳- طراحی و توسعه محصول با نرم افزار تعبیه شده

به جز الزامات بند ۸-۳- طراحی و توسعه محصولات و خدمات، بند ۸-۳-۲-۳- توسعه محصولات با نرم افزار تعبیه شده نیز برای سیستم مدیریت کیفیت این شرکت کاربرد داشت. تجربه طرح ریزی فرآیند و رویه طراحی و توسعه Develop یک نرم افزار در محصولات الکترونیکی خودرو، را من برای اولین بار در پروژه این شرکت با آن روبهرو شدم.

همان طور که می دانید این بند، زیرمجموعه بند ۸-۳- طراحی و توسعه محصولات و خدمات می باشد با این حال بنا به اهمیت و خاص بودن آن به صورت جداگانه عنوان گردید.

برای آشنایی با فرآیند طراحی و توسعه محصولات و تجهیزات خودرو که در آن ها نرم افزار به کار می رود، استانداردهای ملی با موضوع توسعه نرم افزارها (همچون استاندارد ملی مهندسی نرم افزار، نیازمندی های کیفی محصول نرم افزاری و ارزشیابی آن، طرح ریزی و مدیریت، SQuaRE) مورد مطالعه و بررسی قرار گرفت. ضمن آن با بررسی چند رفرنس و منبع دیگر، یک روش اجرایی مدون برای تضمین کیفیت طراحی و توسعه محصول با نرم افزار تعبیه شده و همچنین برای ارزیابی (خودارزیابی) توسعه نرمافزار، ایجاد گردید.

مستندات اجرای رویه تضمین کیفیت محصولات با نرم افزار تعبیه شده و سوابق خودارزیابی توسعه نرم افزارهای آن محصولات بنا به دلایلی چون محرمانگی و مسائل رقابتی در ممیزی نهایی CB با نظر مساعد سرممیز تیم ممیزی، ارائه نشدند زیرا که این ها مهارتهای تکنولوژیکی و دانش فنی خاص و انحصاری این شرکت دانشبنیان بودند.

پ – شرایط خاص صنعت تولید قطعات الکترونیکی خودرو با صنایع تولیدی دیگر (فرآیندهای مکانیکی)

مسئله خاص دیگر، تفاوت های ماهیتی و عملیاتی فرآیندهای تولیدی و کیفی یک شرکت تولید کننده محصولات و تجهیزات الکترونیکی با شرکت هایی بود که به عنوان مثال در دیگر صنایع زنجیره تأمین قطعات خودرو همچون صنایع لاستیک، ریخته گری، آهنگری، پلاستیک، ماشین کاری و . . . فعالیت می کنند.

می دانید که تعداد شرکت های تولیدکننده تجهیزات و قطعات الکترونیکی خودرو در کشور زیاد نیست. طرح ریزی، استقرار و اجرای الزامات استاندارد ایزو ۹۰۰۱ و IATF 16949 در فرآیندهای تولیدی، فعالیت های بازرسی ورودی و کنترل کیفیت خطوط تولید محصولات الکترونیکی، ویژگیها، خصوصیات و جنبه های منحصر به خود را دارد.

همفکری و تعامل مداوم با مدیران و کارشناسان واحدهای طراحی مهندسی، تضمین کیفیت، تولید و کنترل کیفیت، رویکرد اصلی در طراحی فرآیندهای عملیاتی و سیستمی در پروژه پیاده سازی سیستم مدیریت کیفیت این شرکت بود تا رویه های مناسب و با کارکرد مطلوب برای فعالیت های کاری تهیه و تدوین شود.

این مرحله به صورت مشارکتی، برنامه ریزی و اجراء گردید تا به تدریج و با گذشت زمان و کسب تجربه بیشتر، مالکان فرآیندها و مسئولان فعالیت ها نسبت به بازنگری و بهروزآوری روش های اجرایی و دستورالعمل های کاری اقدام نمایند.

ت – الزامات بند ۷-۱-۶- دانش سازمانی در یک شرکت دانش بنیان

این شرکت همان طور که در عنوان مطلب گفته آمد، یک شرکت دانش بنیان می باشد. توجه ویژه به الزامات بند ۷-۱-۶- دانش سازمانی و طرح ریزی و اجرای رویهای مناسب یک موسسه دانش بنیان جهت مدیریت مناسب دانش سازمانی آن شرکت، موضوعی مهم و حیاتی بود.

به جز دانش بنیان بودن این شرکت، حضور و فعالیت آن در صنعتی دانشی و های تک – High Tech حساسیت و ظرافت طراحی مکانیزم و تدوین روش اجرایی کارآمد و موثر برای مدیریت دانش سازمانی را چند برابر می کرد.

تعیین اهداف دانشی، مشخص کردن دانش مورد نیاز سازمان، شناسایی شکاف دانش، ترسیم نقشه دانش، تعیین مسیر دستیابی به دانش لازم از طریق خلق و ایجاد دانش و یا تهیه آن از بیرون شرکت، به اشتراک گذاری، نگهداری و به کارگیری دانش و مسئولیت اداره پایگاه دانش به وجود آمده، از جمله عناصر اساسی فرآیند مدیریت دانش سازمانی این شرکت بود که طرحریزی و پیاده سازی گردید.

ث – ایجاد حداقل مدارک، مستندات و سوابق

در تمامی مراحل طراحی سیستم، پیاده سازی رویه ها و ایجاد شواهد تحقق بندها و الزامات استاندارد، رویکرد حداقلی به تدوین مدارک و تهیه مستندات و پرهیز از مستندسازیهای بیمورد به صورت مداوم و پیوسته مد نظر مشاور و مدیران و کارشناسان شرکت قرار داشت.

*******

برای مدیران ارشد جوان و خوشفکر این مجموعه و کارکنان تحصیلکرده و کوشای آن، موفقیت روزافزون، آرزو میکنم.

ثبت دیدگاه

مایل به ملحق شدن به بحث هستید ؟به ما بپیوندید !