هزینه های خرابی دستگاه ها و توقفات تولید به جهت نبود سیستم موثر نگهداری و تعمیرات

نقش و اهمیت تجهیزات، دستگاه ها و ماشین آلات

برای تولید یک محصول خاص و به فروش رساندن آن، فهرست بلندبالایی از نیازمندی های گوناگونی وجود دارد. این فهرست با زیرساخت هایی مانند زمین، ساختمان، تأسیسات و تأمین انرژی شروع می شود، با نیروی انسانی، دستگاه ها، ماشین آلات، تجهیزات و مواد اولیه همراه می شود و با سرمایه اولیه و نقدینگی در گردش، ادامه پیدا می کند و البته مانند چاه ویل، ته نداشته و تمامی ندارد.

تدارک عوامل تولید، تهیه منابع و امکانات مورد نیاز برای اجرای فرآیندهای عملیاتی، تأمین منابع مالی و صرف هزینه های بسیاری را می طلبد. توجه کنید که این ها تا به این جا هزینه هایی هستند که شما برای کارکرد درست و سالم می پردازید. حالا تصور کنید سرمایه گذاری هایی که برای تولید محصولات و فروش آنها، کرده اید به دلایل مختلفی کارکرد و منظور اصلی خود را نتوانند ارائه کرده و در عملکرد مورد انتظار دچار مشکل شوند. مثلا مواد اولیه خریداری شده، کیفیت لازم را نداشته باشد، نیروی انسانی راندمان و بازدهی کافی را ندهد و همینطور ورودی های دیگر فرآیند تولید، مشخصات و ویژگی های مورد نظر کیفی، مقداری و فنی را نداشته باشند. در این شرایط هزینه هایی تحمیل می شوند که حتی ممکن است با بهای پرداخت شده اصلی تأمین آن منبع برابری کند.

یکی از بزرگترین این مسائل، خرابی دستگاه ها و ماشین آلات تولید، تأسیسات، ابزارهای تولید، تجهیزات اندازه گیری و وسائط حمل و نقل می باشد که باعث تأثیر نامطلوب بر جریان و روند تولید و عملیات اصلی کسب و کار شرکت می گردند. به جهت بزرگ بودن ابعاد این مسئله و اثرات وسیع و البته مخرب توقف جریان تولید و هزینه هایی که تحمیل می نمایند مهم است که مورد بررسی قرار گیرند. هزینه های خرابی تجهیزات، ماشین آلات و دستگاه ها و در پی آن توقف خط تولید، در شرکت های صنعتی و تولیدی، امری شایسته توجه ویژه می باشد.

مدیران بسیاری از سازمان ها با درک این مهم به آن پرداخته و هزینه های ناشی از توقف تولید را مورد بررسی قرار می دهند. البته و به طور معمول، بیشتر هزینه های پیدا و آشکار مورد بررسی قرار می گیرند و بر مبنای هزینه های شناسایی و محاسبه شده، تحلیل هایی صورت گرفته، تصمیماتی اتخاذ و اقداماتی اجرا می گردد.

محاسبه مقادیر ریالی هزینه های پنهان نیاز به انجام تحلیل های دقیق دارد و کاری زمانبر و تا حدودی پیچیده است. بهتر است در ابتدا هزینه های آشکار را محاسبه نموده و نتایج را مبنای تحلیل ها، اتخاذ اقدامات اصلاحی و برنامه های بهبود قرار داد. در ادامه و پس از اینکه در این حوزه ها اهداف بهبود حاصل گردید به آن دسته از هزینه های پنهان که محاسبه آنها ساده تر است پرداخته و بهبود را در آن مناطق در دستور کار قرار دهید. هزینه ها، پیامد عدم عملکرد مطلوب در حوزه های عملیاتی است و اگر شاخص های عملکرد در فرآیندهای عملیاتی بهبود یابند هر دو دسته هزینه ها بهبودی قابل توجه خواهند داشت. به هر حال خرابی تجهیزات و توقفات خط تولید روی می دهد و هزینه های زیر تحمیل می شود اما کاهش و به حداقل رساندن میزان خرابی ها و رفع هر چه سریعتر توقف خطوط تولید می تواند از مقادیر این هزینه ها تا حدود زیادی بکاهد. این مهم با پیاده سازی و استقرار یک سیستم کارآمد و اثربخش نگهداری و تعمیرات تحقق می یابد.

در اینجا فهرستی از هزینه های احتمالی به دلیل سطح عملکرد پایین در حوزه نگهداری و تعمیرات، تهیه شده و توضیح مختصری در مورد آن ها ارائه می گردد. برخی از آنها همچون هزینه قطعات یدکی به سهولت قابل محاسبه است و برخی دیگر همچون نارضایتی مشتری و استهلاک زودرس دستگاه ها به راحتی قابل اندازه گیری نمی باشند.

-

هزینه قطعات یدکی

به جز بهای خالص خرید قطعه یدکی، فعالیت های سفارش گذاری، خرید، حمل و نقل و انبارش نیز هزینه هایی دارند.

-

دستمزد نیروی انسانی پرسنل نگهداری و تعمیرات

حقوق و دستمزد نیروی انسانی عملیاتی، سرپرستی و مدیریت واحد نگهداری تعمیرات

-

هزینه های پیمانکار تعمیرات

برخی از فعالیت های تعمیرات تجهیزات باید توسط پیمانکار انجام شوند، مانند تعمیر دستگاه های خاص و . . .

-

از بین رفتن فرصت تولید

در ساعات توقف خط، فرصت تولید و ایجاد ارزش افزوده برای شرکت از بین می رود. این مورد از بزرگترین پیامدهای خرابی دستگاه و تجهیزات می باشد که عوامل و منابع دیگر تولید را هم تحت تأثیر قرار می دهد. نتیجه نهایی آن هم فروش از دست رفته است که به معنای درآمد و سود کمتر می باشد.

-

استهلاک زودرس دستگاه ها

به دلیل خرابی های متعدد، دستگاهی که باید مدت طولانی در شرایط سالم عملیاتی و بهره برداری باقی بماند، خیلی زودتر از عمر مفید آن مستهلک و فرسوده می گردد که یا باید هزینه بالایی برای خرید دستگاه و تجهیز جدید صرف نمود و یا با خرابی ها و توقفات بسیار زیاد و مکرر یک دستگاه فرسوده کنار آمد.

-

هزینه های نیروی انسانی اضافه واحد تعمیرات

در بسیاری شرکت ها ممکن است به دلیل وقوع خرابی های زیاد و همزمان تجهیزات و برای جلوگیری از طولانی شدن زمان های تعمیرات دستگاه های منتظر در صف تعمیرات، بیش از میزان نرمال و مورد نیاز، نیروی انسانی جهت بخش تعمیرات استخدام شود. طبیعی است که اگر مقدار خرابی تجهیزات در حد نرمال باشد تعداد پرسنل کمتری برای واحد تعمیرات سازمان مورد نیاز خواهد بود.

-

انرژی

معمولا دستگاه ها و تجهیزاتی که در شرایط مناسب کارکرد قرار ندارند و رو به خرابی می روند، انرژی بیشتری مصرف می کنند.

-

بیکاری پرسنل خط تولید

کارکنان مستقیم تولید به علت خرابی تجهیزات بیکار شده که یا بایستی آن ها را در کارهای غیر مولد مشغول نگه داشت و یا شیفت کاری را تعطیل کرده و به مرخصی فرستاده شوند.

-

نارضایتی مشتری

در نتیجه عدم تحویل به موقع محصول در زمان تعهد شده به مشتری که به علت عدم تولید محصول و تکمیل نشدن محموله های سفارشی مشتری، رخ می دهد، مشتری ناراضی خواهد شد. این احتمال وجود دارد که نارضایتی مشتری، خود را در کاهش مقدار سفارش های بعدی یا در عدم پرداخت به موقع مطالبات نشان دهد.

-

موجودی انبار قطعات یدکی

هزینه های ناشی از فرآیند خرید، حمل و نقل، کنترل ورودی و انبارش قطعات یدکی در انبار قابل توجه می باشد که به آن راکد ماندن و خواب سرمایه ای که صرف تهیه و نگهداری موجودی قطعات یدکی شده را هم اضافه کنید.

در شرکت هایی که سعی می شود موجودی قطعات یدکی در حد پایینی نگهداشته شود، سفارش و خرید قطعه یدکی در هر بار خرابی و نیاز انجام می شود که باعث می شود زمان تعمیر و توقف خط افزایش یابد.

دو سر این مسئله ضرر است، چه وقتی که انبار قطعات یدکی مفصل و با موجودی های بالا می باشد و چه زمانی که برای هر بار نیاز بایستی قطعه ای خریداری گردد، باید با تحلیل هزینه، حد بهینه ای برای آن تعریف شود. جز آن باید با اجرای سیستم مدیریت نگهداری تعمیرات در تناسب با دستگاه ها و تکنولوژی شرکت، شاخص های نت همچون MTBF بهبود یابند تا با افزایش قابلیت اطمینان، تعداد خرابی ها کاهش یافته و به همان نسبت نیاز به تأمین قطعات یدکی نیز کم شود.

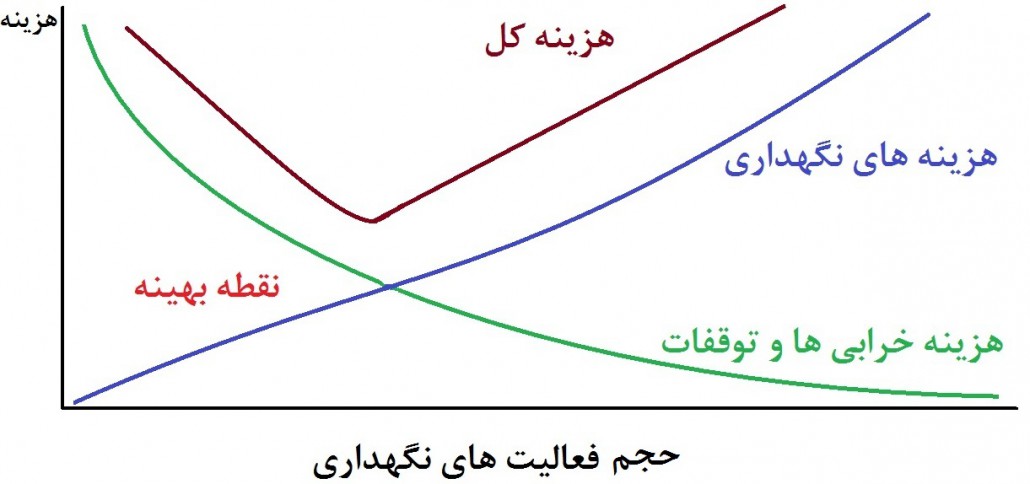

حد بهینه دیگری هم وجود دارد و آن هم هزینه برای فعالیت های نگهداری در برابر هزینه های ناشی از خرابی و تعمیرات هست، از سطحی مشخص به بالا هر چه قدر در نگهداری و سرویس تجهیزات هزینه کنید دیگر تأثیر مثبتی روی میزان خرابی ها نخواهد گذاشت. با تحلیل هزینه ای موارد اشاره شده در همین مطلب می توان نقطه بهینه را شناسایی و تعیین نمود.

-

ضایعات و معیوب شدن محصولات

زمانی که دستگاه در حال خارج شدن از شرایط مناسب عملیاتی و به سمت خرابی رفتن می باشد، ممکن است قطعات به صورت سالم و باکیفیت تولید نشوند، ضمن آنکه تعدای محصول نیز هنگام راه اندازی مجدد دستگاه و تنظیم و Setup آن پس از تعمیر و رفع خرابی، ممکن است در مرحله تست و تولید آزمایشی، نامنطبق و ضایعات شوند.

-

استفاده از قطعات یدکی ارزان قیمت

خرید و تهیه قطعات یدکی ارزان قیمت و بعضا با کیفیت پایین نیز باید مورد توجه قرار بگیرد تا در کلیت امر منجر به تکرار خرابی و انجام دوباره همه فعالیت های نیروی انسانی برای تعمیر و تعویض نگردد که ممکن است موجب چند برابر شدن هزینه های معمول شود.

ثبت دیدگاه

مایل به ملحق شدن به بحث هستید ؟به ما بپیوندید !