اهمیت طراحی و پیاده سازی فرآیند مدیریت ابزار (قالب و فیکسچر) در راندمان شرکت های تولیدی

ابزارآلات تولید – تعاریف

سازمان های صنعتی و شرکت های تولیدی معمولا امکانات و منابع مورد نیاز برای انجام فعالیت های عملیات تولید را با فرآیندهای مختلف مدیریت می کنند. به عنوان مثال دستگاه ها و ماشین آلات را با تعریف و پیاده سازی فرآیند نگهداری و تعمیرات تحت کنترل گرفته یا فرآیندی دیگر را برای مدیریت منابع انسانی تعریف می نمایند. بسیاری از شركت های تولیدی در پروسه های ساخت و تولید خود به جز دستگاه ها و ماشین آلات از تجهیزات کمکی دیگری نیز استفاده می كنند تا مراحل مختلف تولید محصول را به انجام رسانند. صنایع گوناگونی همچون ریخته گری، پلاستیك، كاشی و سرامیك، آهنگری و فورج، ماشین كاری و تراش كاری، پرس كاری، نورد، لاستیك و بسیاری دیگر از جمله فرآیندهای تولیدی هستند که تجهیزات و ابزارآلات تولید در گستره ای متنوع و وسیع مورد استفاده قرار می گیرد.

این تجهیزات جنبی که غیر از اجزاء اصلی دستگاه بوده و برای انجام عملیات تولید روی محصولات گوناگون مورد استفاده قرار می گیرند را ابزارآلات تولید می گوییم. ابزارهای تولید معمولا روی دستگاه نصب شده یا جداگانه و مستقلا مورد استفاده قرار می گیرند. این تجهیزات در تولید محصول مورد استفاده قرار می گیرند و روی مواد یا قطعات تغییر ایجاد می کنند اما جزئی از محصول نهایی نخواهند شد.

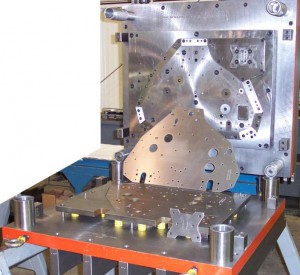

یک ماشین پرس را در نظر بگیرید، خود این ماشین به تنهایی هیچ فرآیند تولیدی را نمی تواند انجام دهد برای انجام کارهایی همچون برش یا فرم دادن ورق یا گرد باید قالب های مختلفی روی دستگاه پرس، مونتاژ نموده و فعالیت تولیدی دلخواه را با آن انجام داد.

انواع ابزارهای تولیدی

ابزارآلات تولید، انواع گوناگونی دارند. در یک نوع تقسیم بندی آن ها را به ابزارهای دائمی و ابزارهای مصرفی دسته بندی می کنیم. ابزارهای مصرفی، طول عمر كوتاهی دارند. با هر یک شاید چند قطعه و محصول بتوان تولید کرد. مانند تیغچه ها و الماسه های فرآیندهای ماشین کاری شامل تراش کاری، فرزکاری، CNC، سوراخ کاری و . . .

ابزارهای دیگر که طول عمر بیشتری دارند را اصطلاحا ابزارهای دائمی می گوییم. با هر ابزار یا قالب می توان تعداد زیادی قطعه تولید کرد و پس از آنکه قالب و ابزار، کیفیت کارکردی و عملکردی خود را از دست می دهد معمولا اصلاح شده و مجددا آماده تولید می شود. این عملیات اصلاح چندین بار می تواند تکرار شود تا این که قالب به صورت کامل مستهلک شده و از رده خارج گردد. قالب های پرس کاری، دای ها، مدل های ریخته گری و قالب های فورج و آهنگری، مثال هایی از ابزارهای دائمی می باشند.

اهمیت ابزارهای تولیدی و هزینه های فرآیند مدیریت ابزار

سهم ابزارهای تولید از مجموع هزینه های عوامل تولید و بهای تمام شده محصول نهایی در برخی صنایع، قابل توجه می باشد. به عنوان مثال در عملیات تزریق پلاستیک یا فرآیند فورج و آهنگری هزینه ساخت یك دست قالب های یك محصول خاص به چندصدمیلیون ریال می رسد. اگر این هزینه را بر تعداد محصول تولید شده طی عمر مفید ابزار تقسیم کنید سهم ابزار از بهای تمام شده محصول مشخص می گردد.

این هزینه شامل محاسبات و طراحی ابزار، شبیه سازی نرم افزاری جهت تأیید، تصدیق و صحه گذاری طرح ها، مواد اولیه كه عمدتا فولادهای آلیاژی است، ساخت قالب، عملیات حرارتی و همچنین فعالیت های نصب، تولید آزمایشی و اصلاحات احتمالی می باشد.

اهمیت ابزارآلات تولید فراتر از هزینه های طراحی، ساخت، به کارگیری و نگهداری آن ها می باشد. ابزارهایی مانند مدل های ریخته گری، قالب های عملیات پرس کاری، تزریق پلاستیک، آهنگری، فورج و دای ها در تحقق برنامه های تولید، سطح راندمان و بهره وری كار، شاخص تحویل به موقع و همچنین كیفیت محصول، نقشی بسیار مهم و اساسی را بازی می كنند.

برخی سازمان ها فعالیت های مدیریت ابزار را ذیل فرآیند نگهداری تعمیرات تعریف می کنند اما اگر ابزارآلات در فرآیندهای تولیدی سازمان شما، نقش پر اهمیتی دارند، شایسته است كه به صورتی خاص به ابزارهای تولیدی پرداخته شود. این بدان معنا است که فعالیت ها را در قالب فرآیندی مستقل مدیریت کنید. همچنین مسئولیت ها و وظایف مدیریتی و کارشناسی این فرآیند را با سازمان دهی مشخص و در قالب یک واحد سازمانی یا قسمتی از آن قرار دهید.

بنا به شرایط خاص هر صنعت و میزان اهمیت ابزارآلات در پروسه های تولیدی، حجم فعالیت های مدیریتی و عملیاتی مدیریت ابزار، متفاوت است و به تناسب آن، ساختار قسمتی كه متولی انجام وظایف این حوزه است، بایستی مشخص گردد. در یك سازمان ممكن است یك قسمت با عنوان مهندسی ابزار در واحد فنی مهندسی، كفایت انجام فعالیت های تعریف شده این فرآیند را داشته باشد. این قسمت می تواند متشكل از پست های مدیریت، سرپرستی، كارشناسی و نقشه كشی صنعتی باشد.

برای تعریف فعالیت های اصلی زیرمجموعه فرآیند مدیریت ابزار در قالبی استاندارد، بایستی مدارك و مستندات لازم مانند روش های اجرایی SOP و دستورالعمل های کاری تدوین گردند.

برخی از مدارك، مستندات و سوابق عمومی فرآیند مدیریت ابزار برای صنایع مختلف شامل موارد زیر می باشد.

-

روش اجرایی مدیریت ابزار

-

دستورالعمل طراحی ابزار

-

دستورالعمل های ساخت ابزار

-

دستورالعمل شناسایی و ردیابی

-

دستورالعمل کدینگ ابزارآلات

-

دستورالعمل جابجایی و حمل و نقل

-

دستورالعمل انبارش

-

دستورالعمل های تعویض قالب و تنظیمات آن روی دستگاه

-

رویه های ایمنی مرتبط با فعالیت های مختلف

-

دستورالعمل سرویس و نگهداری ابزارآلات

-

دستورالعمل نرم افزار مدیریت ابزار

-

دستورالعمل کنترل کیفیت ابزارها

-

نقشه های ساخت

-

نقشه های کنترلی

-

سوابق و فرم ها

-

سوابق کامپیوتری یا فایل های نرم افزار مدیریت ابزار

برای این كه اهداف کارکردی و عملیاتی فرآیند مدیریت ابزار، محقق شده و در چرخه ای از بهبود قرار گیرد بایستی یك سیستم مدیریت عملكرد برای آن در نظر گرفت. مشابه دیگر فرآیندها، شاخص هایی برای سنجش سطح عملكرد فرآیند تعریف نموده و در دوره های منظم با گردآوری اطلاعات دقیق و داده های واقعی، مقدار شاخص ها را محاسبه كرده و روند را تحت كنترل قرار دهید. شاخص ها می توانند درباره سطح عملکرد در فعالیت های طراحی و ساخت ابزار، تحقق برنامه های تولید، هزینه های ابزارآلات و كیفیت محصولات تولیدی باشند.

در فرصتی دیگر در مورد فرآیند اجرایی مدیریت ابزار و مسائل و نکاتی که باید در عرصه عمل و اجرا مد نظر قرار گیرند، مطالبی عنوان خواهد شد، ضمن آنکه برخی از شاخص های عملکردی مناسب برای پایش فرآیند مدیریت ابزار معرفی می گردند.

ثبت دیدگاه

مایل به ملحق شدن به بحث هستید ؟به ما بپیوندید !